Эта статья была написана ещё до того, как появилась текстовая инструкция от автора проекта. Новичку по видео сложно понять какие именно детали нужно купить и как это всё собирать. В своё время я пересмотрел видео больше 10 раз, чтобы всё понять, да и со сборкой провозился дольше, чем хотелось бы. Сейчас моя инструкция не потеряла актуальности, она хорошо дополняет инструкцию Дмитрия.

- Что необходимо купить для сборки головы

- Что ещё необходимо докупить (не сказано в видео)

- Как напечатать детали для новой головы

- Как собрать голову

Что необходимо купить для сборки головы

Ссылки на товары берите из инструкции автора, я же опишу неочевидные для новичка моменты.

Подающий механизм (фидер) BMG, а точнее дешёвый (но с качественной начинкой) китайский клон оригинального BMG. BMG бывает левый и правый. Принципиальной разницы между ними нет: внутренности одинаковые, отличается только корпус. Детали печатной головы спроектированы под правый BMG. Если у вас есть левый или вы по каким-то причинам заказали левый вместо правого, просто напечатайте все детали головы зеркально. Type A и Type B отличаются фитингом на выходе из BMG. Для нас никакой разницы, т.к. этот фитинг нужен только при сборке боуден-экструдера и на директе не используется. Ну а чем прозрачный корпус лучше чёрного я не знаю.

Радиатор E3D V6 в версии со сквозным прохождением трубки, без резьбы для фитинга (вариант Bowden/Wade 1.75/3.0). Независимо от того, какой хотэнд вы будете использовать (V6 или Volcano), радиатор нужен один и тот же. В нижней части радиатора резьба М7 для горла (термобарьера).

Нагревательный блок (хитблок) E3D V6. Это просто фрезерованный брусок из алюминия, в котором крепятся термистор, нагревательный элемент, сопло и термобарьер.

Титановое горло (термобарьер). Диаметр отверстия 1.75, резьба со стороны радиатора М7, со стороны нагревательного блока — М6.

Термистор 104GT-2 или NTC100K. Если есть выбор, берите с разъёмом XH-2P. Если нет — не страшно, просто придётся припаять разъём от старого термистора. Родной термистор Эндера не подходит для нагревательного блока E3D V6.

Сопло E3D V6 латунное или стальное закалённое (для печати композитными пластиками). Если не знаете какого диаметра выбрать сопло, возьмите 0.4 мм — это наиболее универсальный вариант.

Вентиляторы для обдува модели и для обдува радиатора. На первое время на обдув радиатора можно оставить родной вентилятор, но он реально очень шумный. Я рекомендую его заменить как можно раньше на более тихий. Что касается улиток 5015, то мне про них сказать особо нечего — я купил рекомендованные дорогие Sunon на 24В.

Что ещё необходимо докупить (не сказано в видео)

- Винты и гайки. Какие-то винты от родной головы и экструдера подойдут на новую голову, к сожалению я не запомнил какие. Кто будет апгрейдить свой принтер, пожалуйста напишите в комментариях.

| Место установки | Крепёж |

|---|---|

| Левое сопло обдува | М3x8 с гайкой, 2шт |

| Правое сопло обдува | М3x14 с гайкой, 2шт |

| Крепёжная деталь к каретке | М3х6 2шт |

| Голова к крепёжной детали | М3x10 с гайкой, 2шт |

| Вентиляторы обдува модели | М3x20 с гайкой, 2шт |

| Вентилятор обдува радиатора | М3x16 2шт |

Мотор Nema 17, желательно тонкий (23 мм). Дмитрий предлагает взять мотор с оси X, но на последних ревизиях Эндера шкивы и шестерня экструдера запрессованы на валы моторов и просто так их не перекинуть. Я не стал заморачиваться с перепрессовкой, а просто заказал новый мотор, который, к тому же, легче родного. Не рекомендую брать мотор с припаянными проводами (без разъёма), в остальном подойдёт любой. Если в комплекте с мотором нет кабеля, докупите подходящий.

Силиконовый носок для нагревательного блока. Ранее Дмитрий и другие блоггеры рекомендовали ставить насок, так что я себе поставил, а Дмитрий почему-то не поставил. Ну, снять всегда можно.

Паяльник, паяльные принадлежности и термоусадочная трубка для проводов вентиляторов, а также зажигалка или фен для усаживания термоусадки.

Мелкие кабельные стяжки для фиксации проводов на голове.

Суперклей (циакрин, цианокрилат) для фиксации гаек в напечатанных деталях.

Изолента.

Термопаста. Есть мнение, что нужна специальная высокотемпературная. Я взял ту, что была под рукой, от какого-то компьютерного кулера.

Вплавляемая резьбовая вставка М3, если планируете менять корпус BMG на печатный (это не обязательно).

Мультиметр, если будете подключать вентиляторы через понижайку.

Кусачки, шестигранные ключи, отвёртки — всё это у вас скорее всего уже есть.

От стоковой головы останется нагревательный элемент, его менять не надо.

Как напечатать детали для новой головы

BeMeGe (печатный корпус BMG) не нужно печатать, если не планируете в будущем печатать флексами. Даже если планируете, я рекомендую напечатать BeMeGe позже, уже новой головой, просто чтобы не усложнять переход на директ. BeMeGe требует вплавления резьбовой втулки и об этом не сказано в видео.

Все детали я печатал прозрачным PETG. Потому что из всех имеющихся у меня катушек именно прозрачный давал наилучшее качество печати. Если будете так же печатать PETG пластиком, рекомендую предварительно его хорошенько просушить.

Часть деталей печатается с мостами, поэтому предварительно включите печать мостов в слайсере и проверьте на тестовых деталях что мосты печатаются адекватно. Я в своё время этого не сделал, получил детали с небольшими дефектами, но переделывать не стал.

В параметрах слайсера ставьте 4-5 периметров, заполнение 100%. Я затупил и напечатал все детали с заполнением около 20%. Вроде получилось норм, но наверное на 100% голова была бы чуть жёсче. Как-нибудь потом переделаю.

Детали очень крутые! Даже подшипники в BeMeGe адекватно запрессовываются. Ну и реально видно, что конструкция очень продуманная. Респект! Плюс к этому голова на принтере смотрится намного внушительнее по сравнению с оригинальной чёрной коробочкой. Короче, мне как новичку эта штука очень понравилась и конструктивно, и внешне, и стоимостью. Кайфанул от этой доработки.

Как собрать голову

Прежде чем разбирать штатную голову проверьте, что все детали подходят друг к другу, что у вас есть весь необходимый крепёж, паяльник, термоусадочная трубка, ничего не надо срочно печатать, вы никуда не спешите и вообще всё хорошо. В противном случае вы рискуете остаться без принтера: старая голова уже разобрана, а новая по каким-то причинам не собирается.

Если будете вклеивать гайки в печатные детали — делайте это под нагрузкой, чтобы гайка правильно легла на своё место. Клей должен только фиксировать гайки от выпадания, он не должен воспринимать нагрузку, возникающую от затяжки винта. Поскольку циакриновый клей очень текучий (особенно когда свежий), он может затечь в резьбу, что в дальнейшем помешает нормально закрутиться в гайки. Наносите клей небольшими порциями.

Прежде чем разбирать старую голову, рекомендую вынуть из неё сопло. После демонтажа может быть проблематично вынуть старое сопло из нагревательного блока, т.к. это делается нагорячую.

Если все приготовления сделаны, то выключаем принтер из розетки и…

1) Откусываем все кабельные стяжки на чулке, идущем к печатной голове. В том числе те, которые прячутся внутри корпуса платы.

2) Разбираем старую голову, вынимаем термистор и нагревательный элемент. Откусываем провода у вентиляторов. Можно оставить сантиметров 5 провода у родных вентиляторов, на случай если они вдруг понадобятся. Откусывать под корень не надо, запас останется в любом случае. Снимаем голову с каретки.

3) Если меняем вентилятор обдува радиатора, припаиваем новый сейчас. Если на вашем вентиляторе длинные провода, их можно не укорачивать, а вытянуть позже излишек в корпус платы. Место пайки лучше спрятать внутри чулка, так будет смотреться аккуратнее. Изолируем места пайки термоусадочной трубкой. В идеале место пайки на соседних проводах разнести по длине, чтобы свести до минимума риск замыкания. Но это так, уже перфекционизм.

Вентиляторы-улитки для обдува модели пока не припаиваем.

4) Подготавливаем кусок тефлоновой трубки, которая будет проходить внутри радиатора. Для этого вкручиваем горло в радиатор до упора (просто до упора, без усилия), вставляем с другой стороны трубку, добавляем к ней 1.5…2 мм и отрезаем в этом месте. Эти 2 мм уйдут в корпус BMG. Выкручиваем горло из радиатора.

5) Вставляем радиатор в корпус BMG, соединяем две половинки BMG, но пока не стягиваем винтами.

6) Намазываем термопастой резьбу горла, которая вкручивается в радиатор (большая). Другой конец намазывать не надо! Вставляем трубку в радиатор, затем вкручиваем горло до упора.

7) Прикручиваем нагревательный блок к горлу так, чтобы отверстия для винтов в нагревательном блоке оказались снизу. Верхняя грань блока должна оказаться примерно вровень с шейкой горла, см. видео. Вкручиваем сопло до упора, как бы контрим таким образом горло в нагревательном блоке, чтобы он никуда не вертелся.

8) Поворачиваем радиатор внутри BMG так, чтобы нагревательный блок торчал в сторону BMG (т.е. “от нас”, когда всё будет собрано). Прикручиваем получившуюся конструкцию к мотору экструдера через базовую деталь тремя длинными винтами. Мотор лучше расположить разъёмом слева (как на видео). Я пробовал по-разному и лучше всего получилось слева.

9) Прикручиваем ребристую деталь к каретке. Можно прикрутить голову к этой детали и продолжить сборку на каретке, можно пока просто примерить, а продолжить сборку на столе — как вам удобнее, смотрите по ситуации.

10) Теперь будем менять термистор и заодно затащим в чулок кабель для мотора. Для этого приматываем изолентой провода нового термистора и новый кабель мотора к старому термистору, отключаем старый термистор от платы и аккуратно вытягиваем его из чулка со стороны платы. Если не идёт — ищите узкое место, возможно где-то не пускает оставшаяся кабельная стяжка. Также не забывайте поглядывать за другими свободными проводами, чтобы они не убежали внутрь чулка.

11) Когда провода успешно прошли через чулок, освобождаем их от изоленты. При необходимости припаиваем разъём старого термистора к новым проводам, либо устанавливаем новый коннектор, если есть. Подключаем разъёмы к плате.

12) Прикручиваем вентилятор обдува радиатора. Устанавливаем термистор и нагревательный элемент в нагревательный блок, фиксируем винтиками. Расправляем провода на голове, убираем излишки в чулок.

13) Прикручиваем сопла для обдува модели, примеряем к ним вентиляторы-улитки. Прикидываем как должны проходить провода от улиток, где они будут соединяться.

14) Припаиваем провода вентиляторов обдува модели. Для этого придётся снять голову с каретки и частично её разобрать, чтобы паять было удобно. Вентиляторы должны быть подключены параллельно. Прикрываем места пайки термоусадочной трубкой.

15) Аккуратно всё собираем, ставим голову на каретку, излишки проводов вытягиваем в корпус платы, фиксируем провода на голове стяжками, фиксируем чулок с двух сторон стяжками или изолентой.

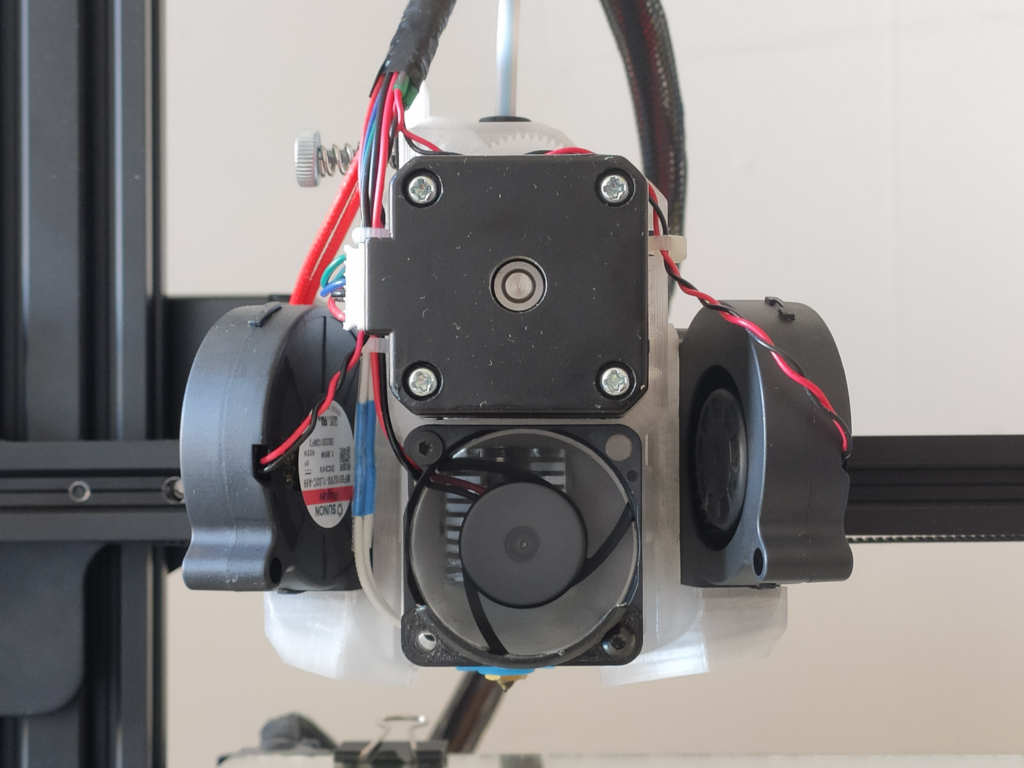

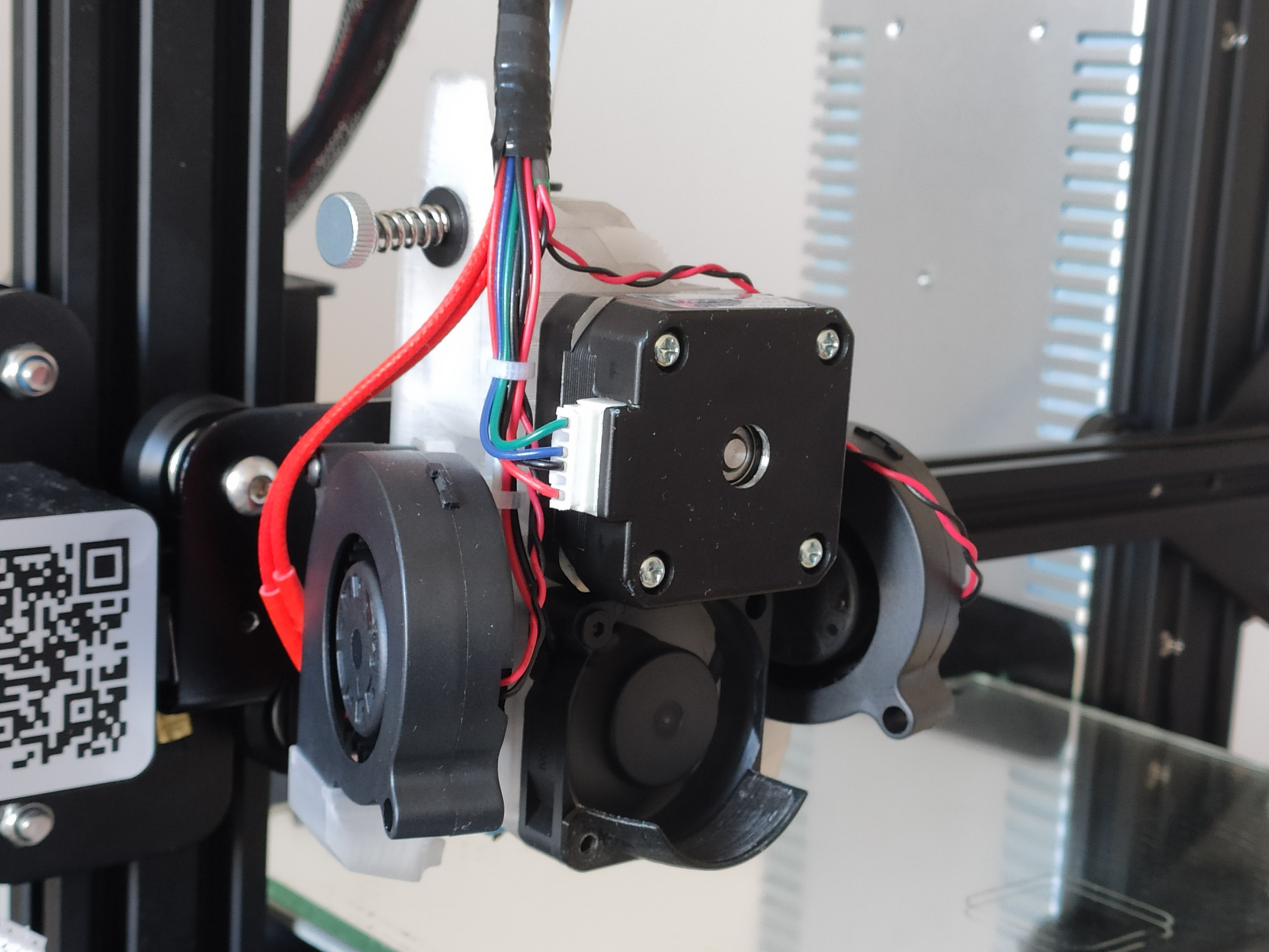

У меня получилось так:

На этом сборка завершена! Теперь можно включить принтер, проверить что вентиляторы крутятся (и плавная регулировка обдува работает), проверить что хотэнд нагревается, а мотор экструдера вращается в правильную сторону.

Тут должно быть написано как переткнуть провода мотора, если он не вращается или вращается не в ту сторону, но я уже устал писать. Извините.

Что делать после сборки

- Откалибровать PID.

- Откалибровать разрешение экструдера. У меня получилось около 400 шагов/мм.

Теперь можно запускать пробную печать и решать уже проблемы по мере их поступления.